網站導航

MORE>> 產品中心

- 兩性離子聚丙烯酰胺

- 非離子聚丙烯酰胺(NPAM)

- 陽離子聚丙烯酰胺(CPAM)

- 陰離子聚丙烯酰胺(APAM)

- 洗煤專用聚丙烯酰胺

- 鋼廠專用聚丙烯酰胺

- 印染廠專用聚丙烯酰胺

- 聚合硫酸鐵(PFS)

- 滾筒型聚合氯化鋁(PAC)

- 噴霧型聚合氯化鋁(PAC)

- 堿式氯化鋁

- 聚合氯化鋁鐵

MORE>> 聯系我們

- 聯系電話:0371-69577077

- 圖文傳真:0371-69577890

- 電子郵箱:sales@mingzeep.com

- 地 址:河南省鞏義市涉村工業區

- 郵 編:451200

- 手 機:18638653900

- 聯 系 人:丁經理

聚合硫酸鐵生產控制分析

聚合硫酸鐵生產控制分析

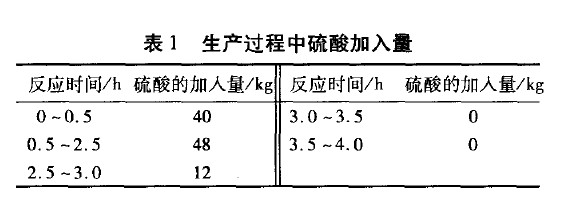

硫酸加入量及加入方式聚合硫酸鐵的合成關鍵在于酸度的控制,通過硫酸的加人量來控制酸度,采用七水硫酸亞鐵與硫酸的物質的量比為1:(0.44—0.45),可獲得較高堿化度的產物。酸度太高,不利于FeSO 的氧化,且Fe(sO) 也不易水解;酸度太低,生成的Fe(SO)易轉化為Fe(OH)沉淀。通過計算,生產1 t聚合硫酸鐵需要硫酸(質量分數為93%)約為100kg。硫酸的加入方式對轉化率也會產生影響,如果將硫酸一次性地與硫酸亞鐵一起加入反應釜,大大地降低了溶液的pH,增強了Fe的穩定性,所以Fe很難被氧化成Fe,延長了反應時間,所以在生產過程中采用分時段加入。具體的操作方式見表1。

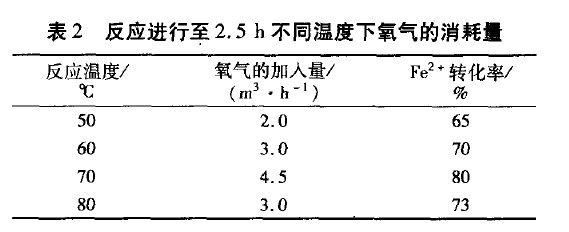

反應溫度的控制反應溫度對Fe的轉化率影響較大,并影響產品中鹽基度和聚合性能。亞硝酸鈉的催化作用實際上是氣體NO的作用,因為溫度越高,NO在液相中溶解度越小,它從液相中逸出的傾向就越大,從而減少了液相中Fe與NO絡合的機會,當這種影響超過溫度升高對FeNO 氧化速率增快的影響的時候,Fe氧化速率自然就減慢。在聚合硫酸鐵生產過程中,將反應溫度控制在70℃。在70℃時,氧氣的消耗量較大,Fe 的催化氧化速率較快;反應溫度超過75℃后,溫度升高,氧氣的消耗量降低,催化氧化反應的速率反而降低。表2是反應進行至2.5 h時不同溫度下氧氣的消耗量,從氧氣消耗量的多少可看出Fe 的轉化率及氧化速率快慢。從表2可看出,70℃確實是反應的最佳溫度,在該溫度下,Fe的氧化速率最快,單位催化劑所能催化氧化的Fe量最多。

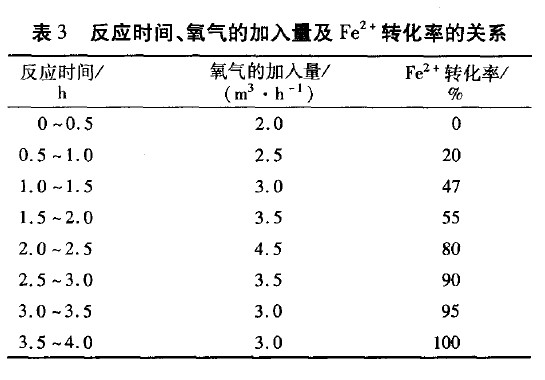

反應時間的控制利用催化氧化法通人氧氣生產聚合硫酸鐵,其氧化反應速率慢,反應時間較長,最長達到17 h;加入催化助劑(如KI,NaI)后可縮短其反應時間,最短為2.5。筆者公司生產聚合硫酸鐵反應時間為4h。表3是保持聚合釜內壓力為7.82kPa時,反應進行到不同時段時氧氣消耗量及Fe轉化率。

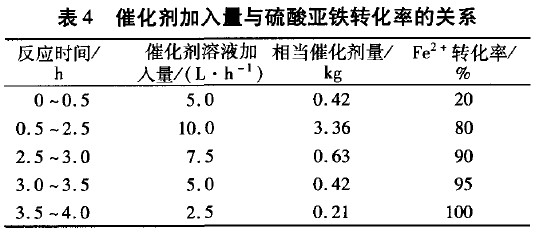

催化劑的加入量由于利用氧氣氧化硫酸亞鐵的速度很慢,為提高Fe的轉化率,加入了催化劑亞硝酸鈉。文獻[1—4]中催化劑的加入量各不相同,最高的加入量為4%(質量分數,下同),最低的加入量為2.5%。筆者公司聚合硫酸鐵生產中NaNO 的加入量為固體七水硫酸亞鐵加人量的0.7%。通過計算,亞硝酸鈉的加入量為4.5kg,為使反應進行得更徹底,適當留有一點余量,生產1t聚合硫酸鐵加入亞硝酸鈉5kg,同時將亞硝酸鈉配制成15%(質量分數)的溶液,加料量如表4所示。

純氧的加入量為推進反應的進一步進行,在反應過程中,應加入純氧來促使氧化反應向右進行。在生產過程中,氧氣總加入量為3.5瓶,加入量根據反應劇烈程度進行控制,主要通過聚合釜內壓力進行調節。隨著催化氧化的進行,反應釜內壓力降低,可加大進氧量,使聚合釜內壓力保持在7.82kPa;當反應進行到后期,Fe轉化速度變慢后,可適當降低進氧量,氧氣的加入量見表3反應時間、氧氣加入量及Fe轉化率的關系。

本文關鍵詞為:聚合硫酸鐵

銘澤優勢

您查看的信息是:聚合硫酸鐵生產控制分析

河南銘澤環保科技有限公司是生產聚丙烯酰胺廠家的科技型環保企業,長期從事 鋼廠專用聚丙烯酰胺、 印染廠專用聚丙烯酰胺、 造紙廠專用聚丙烯酰胺、 堿式氯化鋁、 聚合硫酸鐵(PFS)、 噴霧型聚合氯化鋁(PAC)、 研究、生產和應用,積累了相當豐富的水處理的寶貴經驗,是一家集科研、生產、經營為一體的股份制企業。河南銘澤環保科技全體員工竭誠為所有的用戶提供高質量的產品。

相關新聞

- [18-07-09]我國聚丙烯酰胺生產及市場現狀分析

- [18-07-05]國外聚丙烯酰胺生產能力與消費

- [18-06-25]疏水締合聚丙烯酰胺共聚物的性能

- [18-06-14]聚丙烯酰胺的生產技術

- [18-06-06]我國聚丙烯酰胺的生產發展情況